close

Choose Your Site

Global

Social Focus

Просмотры:0 Автор:Pедактор сайта Время публикации: 2021-05-05 Происхождение:Работает

Применение силиконовых композитных изоляторов значительно возросло за последние 30 лет.Одним из ключевых факторов дальнейшего роста станет доверие к ним со стороны электроэнергетики.Проф. LIANG Xidong и YAN Zhipeng из Университета Цинхуа в Пекине изучают ключевые проблемы и предполагают, что некоторые текущие методы испытаний и технические стандарты IEC могут нуждаться в модификации.Они также рассматривают методы испытаний, используемые в Китае — крупнейшем рынке этих изоляторов.Более того, из-за различных условий эксплуатации они поясняют, что для различных типов композитных изоляторов, в частности для изоляторов подстанций, может потребоваться разработка конкретных технических требований.

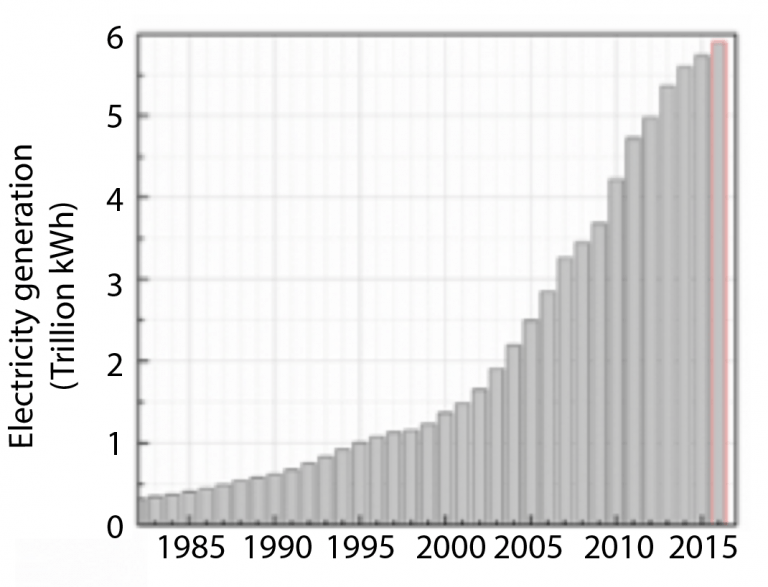

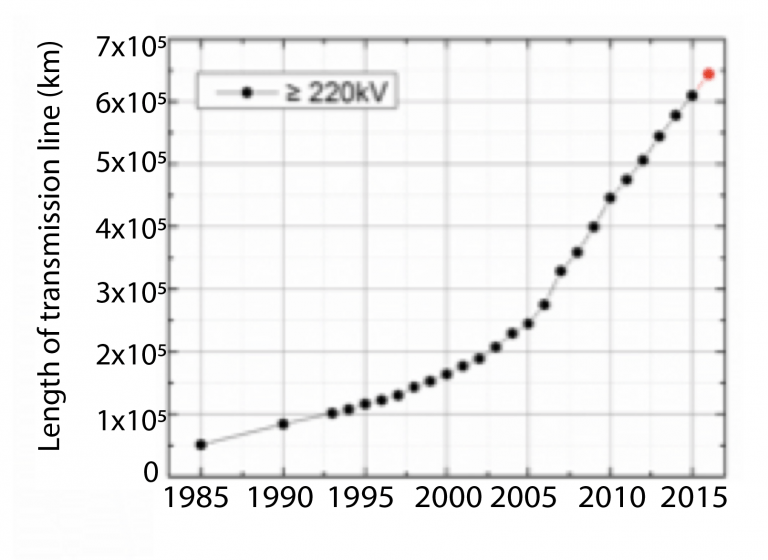

Электроэнергетическая промышленность Китая пережила быстрый рост с 1980-х годов, и с недавним развитием линий сверхвысокого напряжения переменного тока и сверхвысокого напряжения постоянного тока произошел всплеск производства электроэнергии, а также длина воздушной сети страны.Рис.1 и 2 показан рост выработки и длины воздушных линий электропередачи с 1980 по 2016 год и с 1985 по 2016 год соответственно.

Развитие изоляторов нельзя рассматривать отдельно от развития электроэнергетики в целом.Например, быстрый рост длины воздушных линий и переход на более высокие уровни напряжения привели не только к значительному увеличению спроса на изоляторы, но и к новым и более высоким требованиям к их характеристикам.Из-за преимуществ в отношении превосходной защиты от влаги и загрязнения, легкого веса, высокого отношения прочности к весу, простоты транспортировки и установки, устойчивости к вандализму и т. Д., Применение композитных изоляторов из силиконового каучука в Китае привело к значительному росту.

|  |

| Рис. 1: Годовая выработка электроэнергии в Китае (1980-2016 гг.). | Рис. 2: Длина воздушных линий электропередачи в Китае (1985-2016 гг.). |

Статистические данные о количестве линейных изоляторов, закупленных Государственной сетевой корпорацией Китая (SGCC) с января 2012 г. по сентябрь 2017 г., показаны на рис. 3. Эти данные охватывают диапазон от 110 кВ до 1000 кВ переменного тока и ±800 кВ постоянного тока, а также От 70 кН до 550 кН SML (в случае фарфоровых, стеклянных и силиконовых композитных изоляторов) и 1000 кН SML для композитных изоляторов.За этот период SGCC закупила 34,1 миллиона фарфоровых изоляторов, 25,3 миллиона стеклянных изоляторов и около 5,13 миллиона нитей силиконовых композитных изоляторов.Если преобразовать в количество струн для прямого сравнения, на фарфор приходится примерно 2,48 миллиона струн, а на стекло - около 1,85 миллиона струн.Таким образом, доли закупленных фарфоровых, стеклянных и композитных изоляционных нитей составили 26%, 20% и 54% соответственно.При этом среди вновь установленных изоляторов количество гирлянд составных изоляторов было больше, чем сумма гирлянд двух других типов.Это подтверждает, что Китай стал первой страной, в которой изоляторы из силиконовой резины доминируют на воздушных линиях сверхвысокого и сверхвысокого напряжения.

Рис. 3: Количество изоляторов по типу, купленных SGCC (январь 2012 г. – сентябрь 2017 г.).

Композитные изоляторы также продемонстрировали значительный рост использования во всем мире и, основываясь на опытных применениях, теперь доминируют во всех линиях сверхвысокого напряжения.Более того, были достигнуты значительные улучшения как в их изготовлении, так и в испытаниях.Тем не менее, учитывая быстрое развитие этой технологии, ключевой вопрос для будущего композитных изоляторов заключается в том, чтобы энергетические компании сохраняли уверенность в их ожидаемом сроке службы и производительности.Это означает, что будущее развитие композитных изоляторов (как показано на рис. 4) будет зависеть от: наличия подходящих методов испытаний для проверки долгосрочных характеристик;установление различных требований к станционным изоляторам;и разработка лучших материалов и методов обслуживания.

Рис. 4: Ключевые вопросы дальнейшего развития композитных изоляторов.

Среди технических стандартов, опубликованных для обеспечения характеристик композитных изоляторов, есть IEC 62217, Полимерные высоковольтные изоляторы для внутреннего и наружного использования. Общие определения, методы испытаний и критерии приемки, область применения которого распространяется на полимерные изоляторы, корпус изоляции которых состоит из одного или нескольких органических материалов.Полимерные изоляторы, подпадающие под действие настоящего стандарта, включают как сплошные, так и полые изоляторы, предназначенные для применения на воздушных линиях или для внутреннего и наружного оборудования с номинальным напряжением более 1000 В.К сожалению, методы испытаний в рамках IEC 62217 не обязательно гарантируют удовлетворительные характеристики в течение всего срока службы изолятора.Например, некоторые композитные изоляторы, прошедшие стандартные испытания, демонстрируют разные характеристики при эксплуатации даже в одинаковых условиях.Одна конкретная проблема заключается в том, что таких тестов еще недостаточно для адекватного контроля качества интерфейса, качества стержня и качества интерфейса между навесом и жилым помещением.

Испытания материала стержня

Настоящий стандарт IEC определяет только испытание на проникновение красителя и испытание на диффузию воды для материала стержня.Но повреждение стержня в процессе эксплуатации по-прежнему является причиной значительной доли отказов изоляторов, таких как хрупкое разрушение и разрушение, подобное распаду.Например, как показано в Таблице 1, отказ стержня был основной причиной отказов в обслуживании, что составляет около 22,3% всех таких инцидентов.Это говорит о том, что качество стержней далеко от удовлетворительного и что необходимы дополнительные методы испытаний, чтобы гарантировать качество и предотвратить такие повреждения.

* Данные Рабочей группы СИГРЭ 22.03.Мировой опыт обслуживания композитных изоляторов высокого напряжения.Электра, 2000(191): 27-43.

Хотя разрушение из-за хрупкого разрушения происходит лишь у очень небольшой доли всех композитных изоляторов, находящихся в эксплуатации, оно может привести к внезапному падению проводника с серьезными последствиями.Обычно изоляторы, подвергшиеся такому воздействию, выходят из строя при низких механических нагрузках и всего через несколько месяцев или лет службы.Поверхность излома в таких случаях обычно плоская и гладкая, как показано на рис. 5.

Хотя о хрупком разрушении сообщалось во многих странах, от Европы до Китая, до сих пор нет соответствующего теста IEC.Поскольку механизмом такой поломки явно является коррозия под напряжением, такой тест уже разработан и принят в китайском промышленном стандарте электроэнергетики DL/T 810-2002 (пересмотренном в 2012 г.).В частности, этот стандарт требует, чтобы стержень из стеклопластика был кислотостойким (т. е. использовалось стекло, не содержащее бора).С момента публикации настоящего стандарта сообщений о хрупком разрушении вновь установленных композитных изоляторов с кислотоупорными стержнями не поступало.Это служит подтверждением того, что указание таких стержней устраняет этот риск.Распад, подобный разрушению, является еще одним типом механизма отказа стержня.Хотя частота этого явления даже меньше, чем хрупкого разрушения, проблема не менее серьезна.Поврежденные изоляторы также выходят из строя при низких механических нагрузках уже через несколько лет службы.Но в этом случае поверхность излома четкая, как сухостой, как на рис. 6. Кроме того, на поверхности пораженных зевов изолятора наблюдается меление и установлено, что стекловолокно отделилось от смолы в стержне.В Китае эта проблема возникла в основном на линиях 500 кВ, и стоит отметить, что за последние 10 лет таких отказов стало больше.

Рис. 5: Виды хрупкого излома показывают характерную гладкую поверхность излома.

Рис. 6: Распад композитного изолятора.

Текущие испытания в стандартах IEC не могут гарантировать предотвращение гнилостного излома, поскольку некоторые материалы стержней прошли испытание, но впоследствии вышли из строя.Более того, точный механизм, стоящий за ними, до сих пор не до конца ясен.Опыт показывает, что такие переломы могут быть обнаружены до разрушения с помощью ИК-изображения для поиска локального повышения температуры.Но это позволяет только обнаружение.Чтобы предотвратить эту проблему, необходимо провести дополнительные скрининговые испытания материала стержня.

Испытания материала шеда

В стандарте IEC испытания корпуса/навеса состоят из 4 частей: испытание на твердость, ускоренное испытание на атмосферостойкость, испытание на отслеживание и эрозию (испытание в соляном тумане в течение 1000 часов) и испытание на воспламеняемость.Согласно опыту SGCC, а также Китайской южной электросети, эти тесты нуждаются в улучшении.Например, действующий стандарт МЭК не рассматривает гидрофобность и ее перенос.Кроме того, следует улучшить метод испытаний на трекинг и эрозию, в то время как испытание на множественную нагрузку не кажется подходящим для таких материалов, как силиконовый каучук.Гидрофобность и ее передача являются наиболее важными свойствами для композитных изоляторов HTM (материал, передающий гидрофобность), но до сих пор не упоминаются в IEC.В связи с этим Университет Цинхуа предложил метод проверки гидрофобности и ее переноса в случае изоляторов из силиконового каучука, который используется в Китае уже 15 лет.Предложенный в местном стандарте DL/810-2002 тест разделен на 4 части: тест на гидрофобность, тест на потерю гидрофобности, тест на восстановление гидрофобности и тест на перенос гидрофобности.Каждый из них имеет свой собственный метод испытаний и критерии приемлемости.

Что касается текущего испытания IEC на отслеживание и эрозию, все еще есть вопросы о методе и эффектах.Например, соляной туман, направленный на изолятор во время испытания в соляном тумане в течение 5000 часов, кажется вводящим в заблуждение с точки зрения технических требований, фактически предъявляемых к композитному изолятору, применяемому в тяжелых условиях эксплуатации.Испытание погружением вращающегося колеса является еще одним вариантом оценки отслеживания и эрозионных характеристик, но, к сожалению, показывает относительно большой разброс результатов в разных лабораториях.Существует также проблема испытаний изоляторов гораздо большего диаметра, поскольку сейчас это необходимо в связи с продолжающейся разработкой композитных изоляторов станций.Кроме того, с увеличением применения композитных изоляторов на линиях постоянного тока высокого напряжения и на преобразовательных станциях в Китае были определены испытания на устойчивость к скольжению и эрозии при напряжении постоянного тока, но до сих пор не ясно в IEC.

Чтобы гарантировать долгосрочную работу материала сарая, IEC рекомендовал ускоренное испытание на устойчивость к атмосферным воздействиям.К сожалению, это не влияет на силиконовый каучук, исходя из опыта Китая.В частности, текущий тест недостаточно имитирует воздействие нерастворимых загрязняющих веществ и процесс изменения гидрофобности силиконового каучукового материала.Поэтому была предложена модифицированная процедура испытания 5000 часов – процедура испытания THU 5000h.Эта процедура испытаний (см. рис. 7) содержит две основные модификации: 1. замена соляного тумана туманом смешанного загрязнения (NaCl и кизельгур) и 2. предоставление достаточного времени для потери гидрофобности и активности разряда в камере тумана, а также достаточное время для перенос гидрофобности в УФ-камере (по рис. 8).

Рис. 8: Оборудование для испытаний THU 5000h на множественные нагрузки.

Тесты на интерфейсах

Плохая адгезия поверхности раздела или нарушение связи раздела сред в композитном изоляторе может привести к различным типам проблем, например, к проколу интерфейса, локальному повышению температуры, вызванному током утечки интерфейса, и, в конечном итоге, разрушению, подобному распаду.Кроме того, может существовать связь между слабой межфазной адгезией и хрупким разрушением.Имеются данные о том, что это может быть растущей проблемой, поскольку граница раздела между стержнем и зевом всегда является критической областью композитного изолятора.IEC 62217 и другие стандарты предусматривают испытания интерфейсов и соединений, включая испытание эталонной сухой мощности, предварительное напряжение и проверочное испытание.Испытание импульсным напряжением с крутым фронтом (1000 кВ/мкс) является основной проверкой рабочих характеристик.Ограниченное испытание не может гарантировать работоспособность интерфейса в течение десятков лет эксплуатации на открытом воздухе.На самом деле, отказы интерфейса стержень-реактив были задокументированы еще во время обследования 1990 года, когда было обнаружено, что 203 изолятора вышли из строя из-за проблем в интерфейсе стержня-редуктора (см. Таблицу 2).Аналогичные результаты были получены в другом обзоре, проведенном в 2000 году (см. Таблицу 1), где сообщалось, что 69 изоляторов вышли из строя из-за поломки интерфейса.Проблема интерфейса значительна, если рассматривать ее за последние 30 лет.Действительно, опрос в Китае за этот период показал аналогичные результаты.

* Данные Рабочей подгруппы СИГРЭ 03.01.Мировой опыт обслуживания композитных изоляторов высокого напряжения.Электра, 1990 (130): 69-77.

Нынешнее испытание импульсным напряжением с крутым фронтом в соответствии с IEC 62217 и IEC 61109 не может гарантировать качество интерфейса, поэтому в последние годы это испытание было изменено.Применяемое напряжение изменено с 1000 кВ/мс на 30 кВ/см, что означает более высокие требования к характеристикам интерфейса.Новый метод тестирования интерфейса кажется необходимым.Среди возможностей — измерение удельного сопротивления поверхности раздела, недавно предложенное Университетом Цинхуа и используемое для проверки диэлектрических свойств между силиконовым каучуком и стержнем из стеклопластика.

Из-за жесткой конкуренции относительная рыночная цена изоляторов из силиконовой резины по сравнению с другими типами в наши дни очень привлекательна.Особенно это касается более высоких напряжений.Например, сравнение стоимости фарфоровых, стеклянных и композитных изоляторов от 110 кВ до 1000 кВ переменного тока, а также ±500 кВ и ±800 кВ постоянного тока в Китае показано на рис.9а и б соответственно.Стоимость изолятора в расчете на одну нить рассчитывается на основе применения в общей среде обслуживания.Легко видеть, что композитные изоляторы из силиконового каучука всегда намного дешевле, чем фарфоровые или стеклянные изоляторы, и что это преимущество в цене увеличивается с более высоким напряжением или механическим уровнем.Разница в стоимости еще больше в случае постоянного тока.

Рис. 9: Сравнение цен на изоляторы в Китае.

Хотя более низкая стоимость приобретения является одним из преимуществ композитных изоляторов из силиконового каучука, слишком низкая цена может указывать на возможный повышенный риск более низкого качества и худших долгосрочных характеристик.Основываясь на китайском опыте обслуживания силиконовой резины HTV, некоторые изоляторы без проблем работали более 15 лет, но многие продукты раннего поколения пришлось заменить в течение десяти лет.Поскольку количество лет эксплуатации в настоящее время часто составляет менее 20 лет, это может повлиять на восприятие и доверие пользователей к композитным изоляторам.Ожидается, что новое поколение композитных изоляторов SR прослужит дольше.Но поскольку коммунальные предприятия хотят приобретать как надежные, так и менее дорогие изоляторы, а производителям необходимо контролировать себестоимость производства, существующих стандартов на изоляторы недостаточно для удовлетворения всех этих интересов.

Модификация методов испытаний в действующих стандартах является срочной, но также важно сначала определить технические требования, которые должны быть выполнены.Технический стандарт должен помочь изготовителю изоляторов правильно понять требования к наружной изоляции и избежать любых случайных изменений в составе или производственном процессе.В то же время еще одним требованием является руководство процессом закупки коммунальных услуг.Качество композитных изоляторов определяется материалом, конструкцией и производственным процессом.Соответственно, для улучшения характеристик в будущие стандарты может потребоваться включить испытания материалов, конструкции и производства.В Китае, например, DL/T 810-2002 используется уже 15 лет и отмечает изменения по сравнению с силиконовыми композитными изоляторами первого поколения ко второму.Как уже упоминалось, испытание на коррозию под напряжением было проведено для предотвращения хрупкого разрушения, в то время как для материалов HTM были определены как испытание на гидрофобность, так и испытание на передачу гидрофобности.Другие элементы включали испытание на отслеживание и эрозию для HVDC, а также несколько испытаний материалов на силиконовом каучуке и стержне из стеклопластика.Кроме того, испытание импульсным напряжением с крутым фронтом (30 кВ/см) было изменено, чтобы соответствовать требованиям сверхвысокого напряжения переменного тока и сверхвысокого напряжения постоянного тока в Китае.

Подстанции являются основной новой областью применения композитных изоляторов, хотя за последние 20 лет их объем и доля применения были намного меньше, чем у линейных изоляторов.Сейчас эта ситуация меняется.Хотя одна из причин, по которой силиконовые композитные изоляторы в настоящее время используются на подстанциях, заключается в их успехе на воздушных линиях, линейные изоляторы и станционные изоляторы работают в разных условиях.Расположение линейных изоляторов рассредоточено по всей длине линии, что затрудняет их мониторинг.Кроме того, поскольку удельная стоимость линейного изолятора относительно низка, контроль старения всех из них не считается необходимым.Точно так же ремонт любого обнаруженного локализованного повреждения обычно нерентабелен, поскольку соединение между изолятором и опорой относительно простое, а линейные изоляторы можно заменять по отдельности или партиями.Это позволяет полагаться на выборку некоторых изоляторов в пределах совокупности линии или даже некоторых частей изоляторов для целей мониторинга и исследований во время эксплуатации.Напротив, сравнительная концентрация станционных изоляторов дает преимущество при проведении всех видов контроля.Более того, поскольку индивидуальная ценность изолятора подстанции высока, стоит разработать методы мониторинга, а любые обнаруженные локальные повреждения следует устранять.При этом отбор проб для исследований во время службы практически невозможен.Изолятор подстанции часто применяется к высоковольтному оборудованию, поэтому его обычно неудобно заменять.Например, по различным характеристикам станционные изоляторы можно разделить на два типа: Тип I – легко заменяемые;и тип II - трудно заменить.Основным примером изолятора типа I является стойка станции сборных шин.Изоляторы типа II включают вводы GIS, проходные изоляторы, вводы силовых трансформаторов, полые изоляторы для трансформаторов тока и трансформаторов тока, а также полые корпуса для разрядников перенапряжения ZnO.

Срок службы изоляторов станции

Для станционных изоляторов типа II, которые трудно заменить во время эксплуатации, особое внимание следует уделить сроку службы и долгосрочным характеристикам.Например, серьезное старение уже наблюдается на стеновом вводе, проработавшем всего 15 лет (см. рис. 10).На шедовых поверхностях участка, находящегося вне помещения, появляется большая площадь с трещинами и явлением меления.Эти поверхностные трещины были обнаружены в основном в верхней части корпуса (т.е. на солнце).На стороне высокого напряжения появляется меление силиконовой резины.Из-за этого меления значительно снизилась механическая прочность поверхности.Более того, на большинстве участков, таких как ВВ и средние участки, класс гидрофобности снизился до НС7, а вода на поверхности обнаруживает гидрофильное состояние.Цена материала сарая намного меньше, чем цена самой настенной втулки, а стоимость замены также намного выше, чем стоимость материала сарая.Поскольку отбор проб во время эксплуатации невозможен, определить процесс старения и различные сопутствующие ему механизмы труднее.Этот пример показывает, что по сравнению с воздушными линиями контроль старения композитных изоляторов на подстанциях имеет еще большее значение.

Рис. 10: Старение проходного изолятора HVDC в Китае (15 лет).

Методы испытаний станционных изоляторов

Изолятор подстанции работает в условиях, отличных от изолятора, используемого на воздушной линии.Кроме того, различное станционное оборудование работает в своих особых условиях по распределению электрического поля, жесткости на изгиб и кручение и температуре.Поэтому лучше применять разные тесты для проверки этих разных изоляторов, а также устанавливать разные критерии приемлемости для каждого из них.

Новые материалы и методы обслуживания

Материалы с супергидрофобностью

Новые супергидрофобные материалы особенно привлекательны для наружной изоляции, и исследователи разработали различные методы их создания.Например, Университет Цинхуа использовал шаблон с лазерной абляцией и композитные покрытия, модифицированные фторалкилсиланом, для создания определенной микроструктуры и наноструктуры на поверхности силиконового каучука (см. рис. 11).

Рис. 11: Сканирующий электронный микроскоп (СЭМ) оригинальных и супергидрофобных образцов силиконового каучука HTV.(а) оригинальная поверхность силиконовой резины HTV, вверху слева;(b) поверхность силиконовой резины HTV с наноструктурой, внизу слева;(c, d) микроструктура поверхности силиконового каучука HTV, вверху справа;(e, f) поверхность силиконовой резины HTV с микронаноструктурой, внизу справа.

Рис. 12: Контактный угол и угол скольжения исходного и супергидрофобного образцов HTV.а) контактный угол и угол скольжения;(б) краевой угол образца ВТВ с микро-наноструктурой;(c) воздушные карманы между водой и образцом HTV с микро-нано структурой.

На рис. 12 показаны результаты измерений статического угла контакта и угла скольжения на поверхностях из силиконового каучука HTV с различными микро-, нано- и микро-наноструктурированными иерархическими поверхностями.Статический контактный угол капель воды на неизмененном образце силиконового каучука HTV составил 115 ± 0,7° (т.е. Рис. 12: Контактный угол и угол скольжения исходного и супергидрофобного образцов HTV. (a) контактный угол и угол скольжения; ( б) краевой угол образца ВТВ с микро-наноструктурой (в) воздушные карманы между водой и образцом ВТВ с микро-наноструктурой, классифицируемые как гидрофобные).В случае микроструктурированных поверхностей силиконовой резины HTV этот угол увеличивается до 151,1 ± 1,7°, а с углом скольжения до 4,1°.Наноструктурированные поверхности силиконовой резины HTV обеспечивают статический контактный угол 148,2° и угол скольжения 4,9°.Образцы силиконовой резины HTV с микронаноструктурой продемонстрировали самый высокий статический контактный угол 153,3° и очень низкий угол скольжения 2,7°.Супергидрофобный силиконовый каучук проявляет отличные водоотталкивающие свойства, когда на него воздействуют капли воды под действием электрического поля.Поверхность также может быть использована для решения проблемы неравномерного распределения поля из-за поверхностной водной пленки и усиления электрического поля из-за капель воды.Такие образцы с большой площадью были успешно подготовлены, и было обнаружено, что этот тип поверхности также обладает противообледенительными свойствами, а также самоочищающимися свойствами.Очевидно, что крупносерийное производство долговечных супергидрофобных поверхностей станет важным направлением развития в области наружной изоляции в будущем.

Другие новые материалы

Есть и другие разработки, такие как нанонаполнители и модификации наполнителей.Они могут предоставить лучшие решения для улучшения зева/оболочки композитных изоляторов или стержня FRP за счет улучшения или замены волокон или матричных материалов.Еще одним перспективным направлением является улучшение критической поверхности раздела между оболочкой и стержнем с использованием новых связующих агентов или новых методов обработки.Другие возможности включают самодиагностику и даже самовосстанавливающиеся материалы.

Онлайн-мониторинг представляет собой огромную проблему для энергосистемы.Разработка промышленных роботов станет перспективным способом проведения бесконтактного контроля изоляторов, например, поиска любого локализованного нагрева, который может быть вызван поверхностным током утечки, внутренними дефектами или деградацией интерфейса корпус-стержень.В настоящее время считается, что локальное повышение температуры связано в основном с деградацией границы раздела и является признаком ранней стадии распада типа разрушения.Бесконтактные методы контроля, такие как ИК-обследование с вертолетов или беспилотных летательных аппаратов, позволяют обнаруживать такой локальный нагрев, чтобы можно было своевременно заменить поврежденные изоляторы в зависимости от уровня повышения температуры.

Техническое обслуживание на основе больших данных

Информационные технологии, безусловно, изменят развитие электрических сетей.В случае композитных изоляторов два возможных свойства могут удовлетворить некоторые потребности будущей интеллектуальной сети.Во-первых, это крупномасштабный онлайн-мониторинг состояния в режиме реального времени как на подстанциях, так и на воздушных линиях.Композитным изоляторам может быть добавлена новая функция, а именно получение и передача данных.Другой — прогнозирование отказов на основе больших данных.Каждый изолятор должен иметь свой собственный QR-код, где будет получена вся информация, такая как информация о производстве и материалах, время работы, информация о техническом обслуживании и т. д.С такими данными обеспечение качества станет цифровым, а прогнозирование сбоев может быть основано на больших данных.

За последние 30 лет использование композитных изоляторов быстро возросло.Глядя в будущее, все еще есть ключевые вопросы для дальнейшего развития этой технологии.В настоящее время методы испытаний и технические стандарты неудовлетворительны, и будет важно внести изменения не только для улучшения качества композитных изоляторов, но и для повышения уверенности потребителей при выборе таких изоляторов.Для различных типов композитных изоляторов подстанций необходимо будет разработать специальные методы испытаний и требования.Кроме того, новые материалы и улучшенные методы обслуживания будут способствовать дальнейшему развитию композитных изоляторов.

Эта статья является копией из INMR (

В электротехнике разъединитель, разъединитель или разъединитель используются для обеспечения полного обесточивания электрической цепи для обслуживания или ремонта.Они используются только для разрыва цепи и часто встречаются в распределительных сетях и подстанциях, где для регулировки или ремонта необходимо отключить источник питания машин.Разъединители могут быть с ручным или моторным приводом и могут быть соединены с заземлителем для заземления части, которая была изолирована от системы, для обеспечения безопасности оборудования и работающего на нем персонала. Высоковольтные разъединители используются на электрических подстанциях для позволяют изолировать аппаратуру, такую как автоматические выключатели, трансформаторы и линии передачи, для обслуживания.Разъединитель обычно не предназначен для нормального управления цепью, а только для защитного отключения.В отличие от выключателей нагрузки и автоматических выключателей, в разъединителях отсутствует механизм гашения электрической дуги, возникающей при электрическом разрыве проводников, по которым текут большие токи.Таким образом, это устройства без нагрузки с очень низкой отключающей способностью, предназначенные для размыкания только после того, как ток был прерван каким-либо другим устройством управления.

Воздушный выключатель представляет собой трехфазный разъединитель с воздушным разрывом, для горизонтальной и вертикальной установки на вершине столба, обычно также называемый выключателем нагрузки, он используется для включения и выключения в распределительной линии 11 кВ-33 кВ. и с возможностью отключения небольшого намагничивания. трансформаторные токи и малые токи на воздушных линиях. подходит для всех типов сетей, особенно требующих частого маневрирования в суровых климатических условиях,нравится солевая влажность, песок, снег, большая высота, промышленное загрязнение, зона с высокой плотностью загрязнения и т. д.в.

Изоляторы широко используются в воздушных линиях электропередач для обеспечения механической поддержки и электрической защиты, а также в распределительных линиях и подстанциях.Силиконовая резина является наиболее широко используемым полимерным изоляционным материалом для изоляторов высокого напряжения. Композитный изолятор марки HAIVO изготовлен из силиконовой резины. В зависимости от напряжения в энергосистемах используются различные виды изоляторов, у нас есть штыревой изолятор, изолятор деформации, подвесной изолятор. Изолятор столба, изолятор длинного стержня, изолятор горизонтального столба, изолятор железной дороги, изолятор скобы, изолятор пребывания.

Изоляторы широко используются в воздушных линиях электропередач для обеспечения механической поддержки и электрической защиты, а также в распределительных линиях и подстанциях.Силиконовая резина является наиболее широко используемым полимерным изоляционным материалом для изоляторов высокого напряжения. Композитный изолятор марки HAIVO изготовлен из силиконовой резины. В зависимости от напряжения в энергосистемах используются различные виды изоляторов, у нас есть штыревой изолятор, изолятор деформации, подвесной изолятор. Изолятор столба, изолятор длинного стержня, изолятор горизонтального столба, изолятор железной дороги, изолятор скобы, изолятор пребывания.

Электронное письмо:jonsonchai@chinahaivo.com

WeChat: +86 13587716869

WhatsApp: +86 13587716869

Тел: 0086-577-62836929.

0086-577-62836926.

0086-13587716869.

0086-15957720101.

Если у вас есть какие-либо вопросы, вы можете связаться с нами через форму.