close

Choose Your Site

Global

Social Focus

Просмотры:0 Автор:Pедактор сайта Время публикации: 2022-05-07 Происхождение:Работает

Фарфоровые и стеклянные гирляндные изоляторы широко используются в подвесных устройствах на проектах сверхвысокого напряжения постоянного тока в Китае благодаря их механическим и электрическим свойствам, а также большому опыту эксплуатации на местах.Однако десять лет назад начали поступать сообщения о проблемах с коррозией оборудования, затрагивающих большое количество таких изоляторов, установленных на линиях ± 800 кВ.Они состояли в основном из проржавевших железных колпачков на изоляторах, расположенных на отрицательной полярности, и проржавевших штырей на изоляторах на положительной полярности.

Был тщательно изучен механизм коррозии, проведены испытания и моделирование.Полученные результаты показали, что коррозия колпачков может увеличивать накопление загрязнения на поверхности изолятора и снижать напряжение пробоя, в то время как коррозия штырей может снижать механическую прочность.Решения по борьбе с коррозией колпачков и штифтов были предложены в этом вкладе в INMR профессором Ван Лимином из Китайского университета Цинхуа.

Масштабы энергосистемы Китая быстро растут вместе с развитием технологии сверхвысокого напряжения постоянного тока.Ряд проектов постоянного тока сверхвысокого напряжения уже введен в эксплуатацию и теперь помогает оптимизировать распределение энергоресурсов страны.Например, линия Чусуй ± 800 кВ от Юньнани до Гуандуна и линия Сяншан от Юньнани до Шанхая были введены в эксплуатацию в 2010 году. Однако с октября 2011 года сообщалось о явлениях коррозии на оборудовании многих фарфоровых и стеклянных изоляторов. на этих линиях.Количество изоляторов с проржавевшим железным колпачком на линии Чусуй, согласно результатам проверки, составило более 24 000, в то время как к марту 2012 года на линии Сяншан было обнаружено более 2000 изоляторов с коррозией. было сочтено угрожающим безопасности и стабильности энергосистемы.Впоследствии 82 фарфоровых и стеклянных дисковых изолятора, пострадавших от коррозии штифтов, были случайным образом извлечены из положительной полярности линии Чусуй в марте 2013 года.

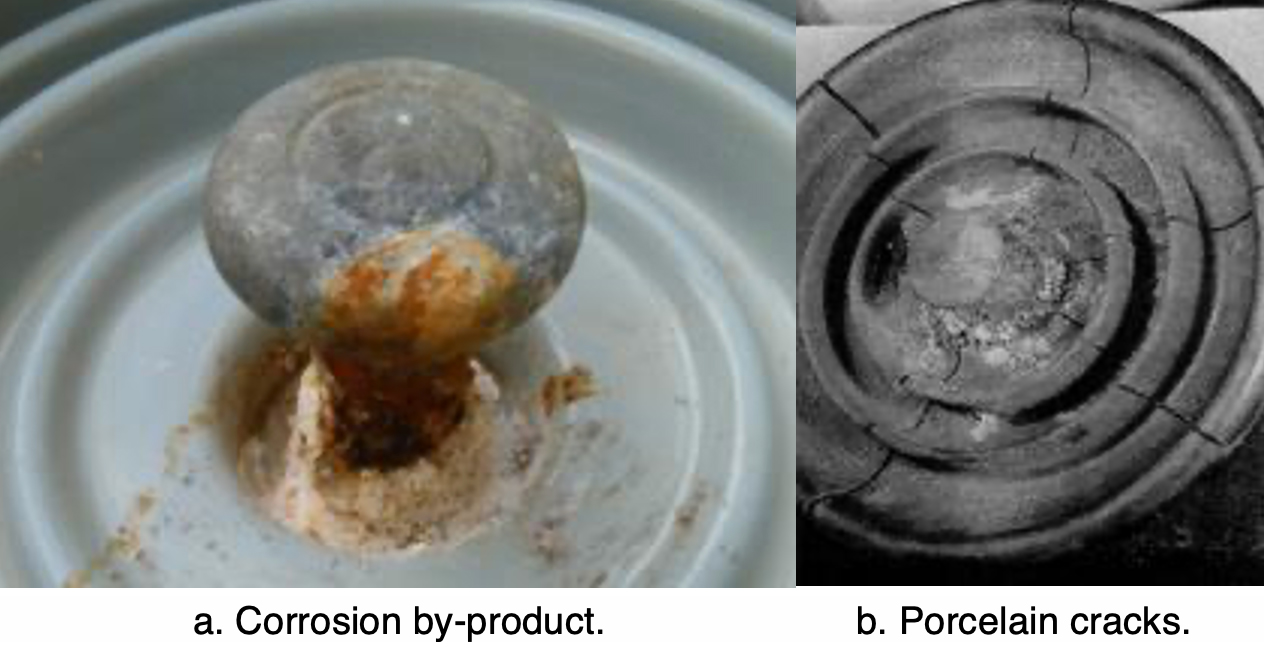

Образцы проржавевших фарфоровых и стеклянных изоляторов были подвешены на V-образной гирлянде, при этом изоляторы с коррозией на колпаке располагались на отрицательной полярности, а изоляторы с коррозией на штифтах - на положительной полярности.Зона коррозии железных колпачков обычно была самой нижней частью, и на поверхности изолятора был очевидный канал ржавчины (как показано на рис. 1a и 1b).В случае изоляторов со штыревой коррозией область коррозии представляла собой в основном кольцевую область на границе раздела цементно-цинковая втулка (как показано на рис. 1c и 1d).Более того, нижняя часть цинковой втулки подверглась коррозии сильнее, чем другие части.

Рис. 1: Аппаратная коррозия изоляторов на линии Чусуй ± 800 кВ.

Электролитические реакции играют важную роль в процессе коррозии из-за явления полярности, влияющего на оборудование.Изоляторы, подвергшиеся наиболее серьезной коррозии, находились в лесных массивах, где высокая влажность и частые непрерывные сильные туманы поздней осенью, зимой и ранней весной.Например, окружающая среда вокруг башни № 407 на линии Чусуй показана на рис. 2.

Рис. 2: Окружающая среда башни № 407 на линии Чусуй.

Принцип электролитической коррозии железных крышек показан на рис. 3. Электролитическая петля здесь состоит из источника питания постоянного тока, оборудования и электролита.Железный колпачок, подключенный к положительной стороне (заземляющей стороне) источника питания, является анодом, тогда как контакт, подключенный к отрицательной стороне, является катодом.Ионы двухвалентного железа образуются в результате реакции окисления железной крышки всякий раз, когда поверхность изолятора становится влажной.

Fe→Fe2++2e–

Ионы H+ и OH– существуют в электролите в результате ионизации воды, а на катодной стороне протекает реакция восстановления.Катионы мигрируют к катоду, а анионы перемещаются к аноду под действием приложенного постоянного напряжения.Осадки образуются Fe2+ и OH–.Из-за присутствия кислорода в растворе может происходить дальнейшая реакция окисления.Составные части ржавчины показаны как:

mFeO+nFe2O3+pН2О

где значения m, n и p меняются при различных температурах, значениях pH и содержании кислорода.

Рис. 3: Принцип электролитической коррозии железной крышки.

Метод распыления воды использовался для имитации процесса коррозии, воздействующей на изолятор.Перед испытанием медный электрод закрепляли на поверхности изоляторов.Расстояния между электродом и изоляционным элементом (например, фарфоровым или стеклянным) составляли около 5 см и 1 см для испытаний с железным колпачком и штифтом соответственно (см. рис. 4а и 4с).Металлическая проволока, соединенная с другим концом медного электрода, была закреплена на штифте и запорном устройстве для испытаний железного колпачка и штифта соответственно (см. рис. 4b и 4d).

Рис. 4: Процесс подготовки изоляторов.

Во время испытаний на поверхность изолятора распыляли раствор NaCl для образования электролита.Для испытания с железным колпачком напряжение, подаваемое на стержень, находилось в диапазоне -0,8~-1,5 кВ, железный колпачок был заземлен, а проводимость раствора NaCl и скорость его распыления составляли 8~10 мСм/см и 8~10 л/ч соответственно.Для испытания штыря на коррозию напряжение, подаваемое на штырь, находилось в диапазоне +0,4~+0,8 кВ, а железный колпачок был заземлен.Проводимость и скорость распыления составляли 2~3 мСм/см и 2~3 л/ч соответственно.Экспериментальная установка показана на рис. 5.

Рис. 5: Экспериментальная установка, основанная на методе распыления воды.

Коррозия железной крышки

Для измерения степени загрязнения использовались три куска фарфоровых изоляторов с коррозией железной крышки, извлеченные из опоры № 407 линии Чусуй ± 800 кВ.Поверхность этих изоляторов была разделена на три части: одна представляла собой область накопления побочных продуктов коррозии на верхней поверхности (область А);другой был участок без побочных продуктов коррозии на верхней поверхности (участок B);третья – нижняя поверхность (участок С), как показано на рис. 6. Результаты измерений представлены в табл. 1.

Рис. 6: Деление поверхности изолятора

Таблица 1: Измерения степени загрязнения изоляторов с железной крышкой, подвергшихся коррозии

Результаты показали, что ESDD и NSDD зоны A были намного выше, чем зоны B и C, т.е. степень загрязнения зоны канала ржавчины была выше, чем для других зон.

Испытание на перекрытие загрязнения

Отрицательная и положительная полярность Чусуйского проекта электропередачи ± 800 кВ были введены в эксплуатацию в июне 2009 г. и июне 2010 г. соответственно.Хотя на этой линии электропередачи не было никаких инцидентов с перекрытием, в августе 2011 г. поступали сообщения о явлениях разряда на отрицательной полярности на опоре № 407.Например, можно было увидеть искры и, как следствие, шум.Фарфоровые изоляторы типа XZP2-300 на этой конкретной конструкции рано подверглись коррозии и уже подверглись серьезной коррозии.Таким образом, каждый февраль или март во время ежегодного технического обслуживания при неработающей линии заменялся каждый изолятор подвесного типа.Таким образом, испытания на пробой, проведенные на образцах, снятых с этой башни, отражали их состояние после года службы.

Испытания на перекрытие загрязнения проводились в туманной камере размерами 26 м × 26 м × 30 м с максимальным выходным напряжением источника питания постоянного тока 1000 кВ.Для проведения этих испытаний использовались четыре группы фарфоровых изоляторов типа XZP2-300, снятых с линии Чусуй.Группы 1 и 2 были извлечены в марте 2013 года, а группы 3 и 4 — в марте 2014 года. Группы 1 и 3 состояли из 14 изоляторов с железной крышкой, подвергшихся коррозии, а группы 2 и 4 — из 14 изоляторов с коррозией на штырях.Они были подвешены на V-образной струне (76 °), каждая сторона которой состояла из 7 изоляционных дисков.Для проведения испытания на перекрытие использовался метод добавочного напряжения, время перекрытия каждой группы составляло 6 раз. Результаты испытаний представлены в таблице 2.

Таблица 2: Результаты испытаний на перекрытие загрязнения

Выводы показали, что напряжение пробоя изоляторов с коррозией на железной крышке было на 20% ниже, чем у изоляторов с коррозией на штырях.Кроме того, для анализа причины более тяжелого загрязнения, сконцентрированного в районе канала ржавчины, были измерены проводимости растворов с различной массой ржавчины и сопоставлены с той же массой NaCl.

Рис. 7: Электропроводность растворов NaCl и ржавчины.

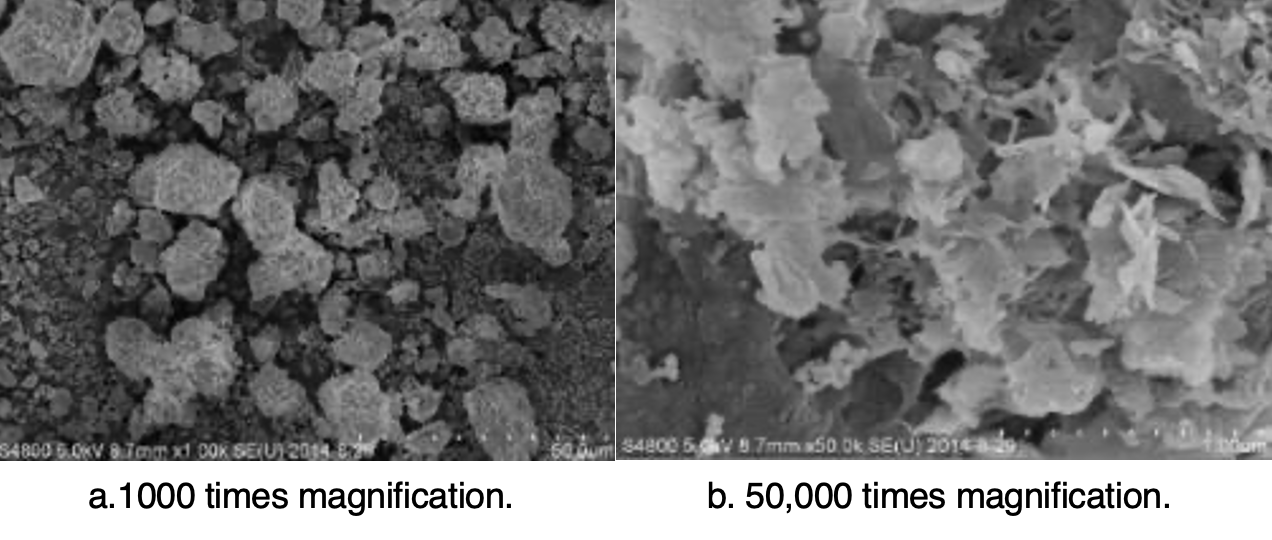

Из результатов видно (см. рис. 7), что ржавчина не растворяется в воде и мало влияет на проводимость раствора.Скорее, высокая степень загрязнения в области канала ржавчины вызвана шероховатой поверхностью, что затрудняет очистку от загрязнения.Микроморфология побочных продуктов коррозии железной крышки показана на рис. 8.

Влияние коррозии штифтов

Расчет механических напряжений

Фарфоровые изоляторы типа XZP2-300 на опоре № 407 линии Чусуй использовались для моделирования методом МКЭ.Эти фарфоровые изоляторы были подвешены двойными V-образными гирляндами (76°), каждая гирлянда состояла из 69 единиц.В линии передачи используется шестижильный провод типа LGJ-630/45, армированный алюминиевой сталью (ACSR).Согласно стандарту GB/T 1179-2008, диаметр каждого провода составляет 33,8 мм, а его масса – 2079,2 кг/км.Пролет между соседними опорами составляет 500 м, а максимальный провес провода составляет 19 м, так что фактическая длина провода между двумя опорами составляет 501,8 м.Каждая опора равномерно распределяет вес проволоки по пролету, а именно:

Статическое напряжение, которое несут изоляторы в каждой струне, равно:

Вес каждого изолятора типа ХЗП2-300 составляет 17,1 кг.Первый изолятор, считая от траверсы, выдерживает максимальное статическое напряжение:

Таким образом, полное статическое напряжение на этом изоляторе составляет:

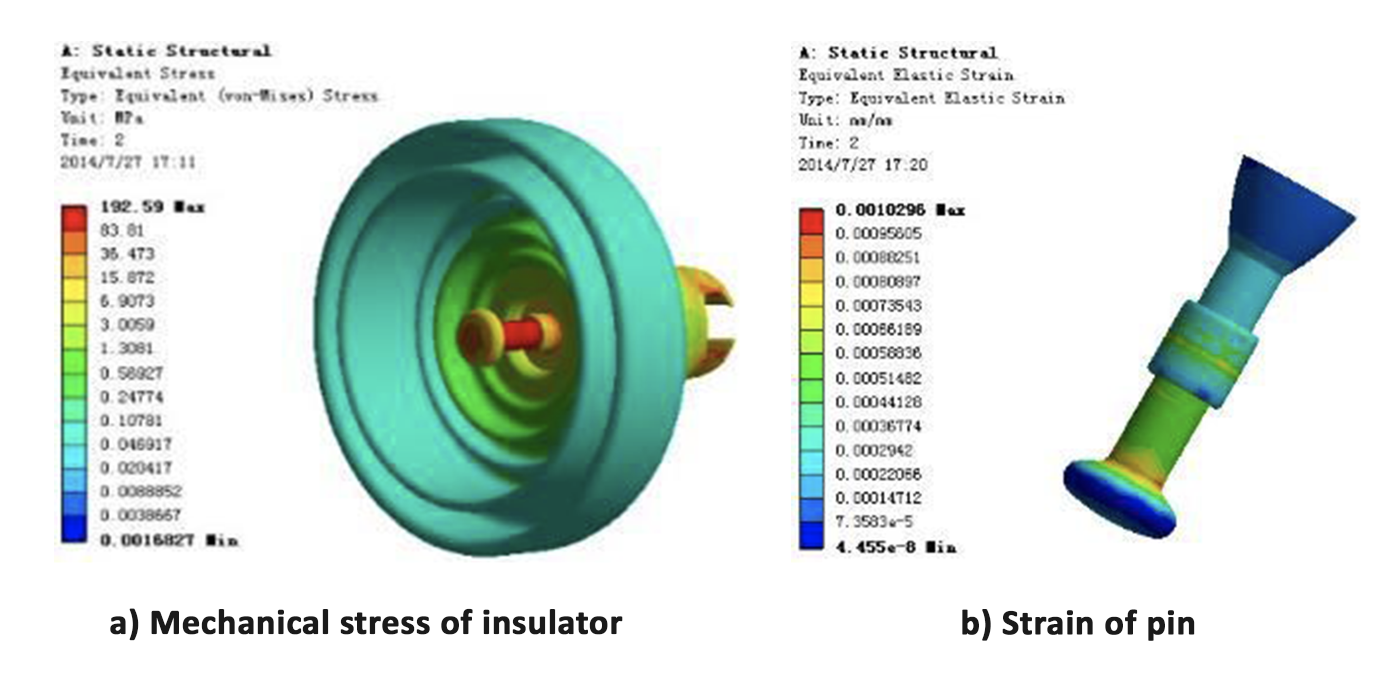

Результаты расчета механических напряжений и деформаций первого изолятора от траверсы представлены на рис. 9.

На рис. 9 показано, что в случае штифта часть, контактирующая с воздухом, и граница раздела цемент-цинковая втулка испытывают большую деформацию под нагрузкой.Если поперечное сечение этого штифта уменьшилось из-за коррозии, часть, контактирующую с воздухом, легко снять.Точно так же, если прочность сцепления между штифтом и цементом снижается из-за расширения из-за побочных продуктов коррозии, весь штифт может быть вытащен из железного колпачка.

Испытание на механическое растяжение

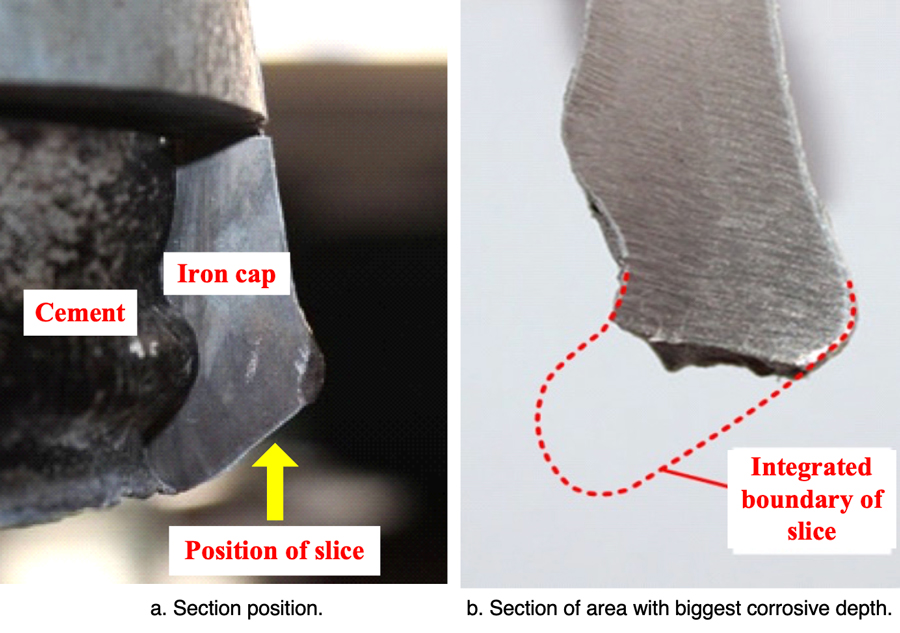

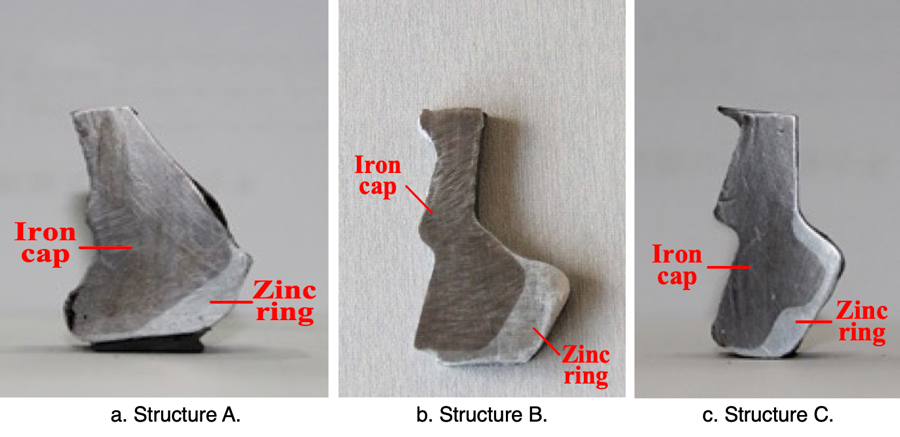

Испытания на механическую нагрузку в соответствии с китайским национальным стандартом GB/T19443 были проведены на фарфоровых изоляторах типа XZP2-300, включая новые производственные единицы, блоки с коррозией крышки и образцы с коррозией штифтов.Что касается новых фарфоровых изоляторов типа ХЗП2-300, где номинальная механическая разрушающая нагрузка составляет 300 кН, то разрушающая нагрузка этих изоляторов находилась в основном в диапазоне 380~410 кН.Но для изоляторов со штыревой коррозией со сроком службы менее 4 лет конечная разрушающая нагрузка находилась в диапазоне 340–370 кН.Окончательный вид отказа показан на рис. 10.

Рис. 10: Механизм разрушения изолятора, подвергшегося точечной коррозии.

Результаты испытаний показывают, что даже в случае изоляторов с коррозией штифтов, в которых не были пробиты цинковые гильзы и поперечное сечение штыря не уменьшено, механическая прочность снижается.Это связано с тем, что кольцевое напряжение на границе цементно-цинковой втулки ослабляет прочность связи между ними (см. рис. 11).

Решение для корродированных крышек, все еще находящихся в эксплуатации

U-образное цинковое кольцо было разработано для подавления электролитической коррозии железной крышки изоляторов, находящихся в эксплуатации.как показано на рис. 12.

Рис. 12: Структура U-образного цинкового кольца и его установка.

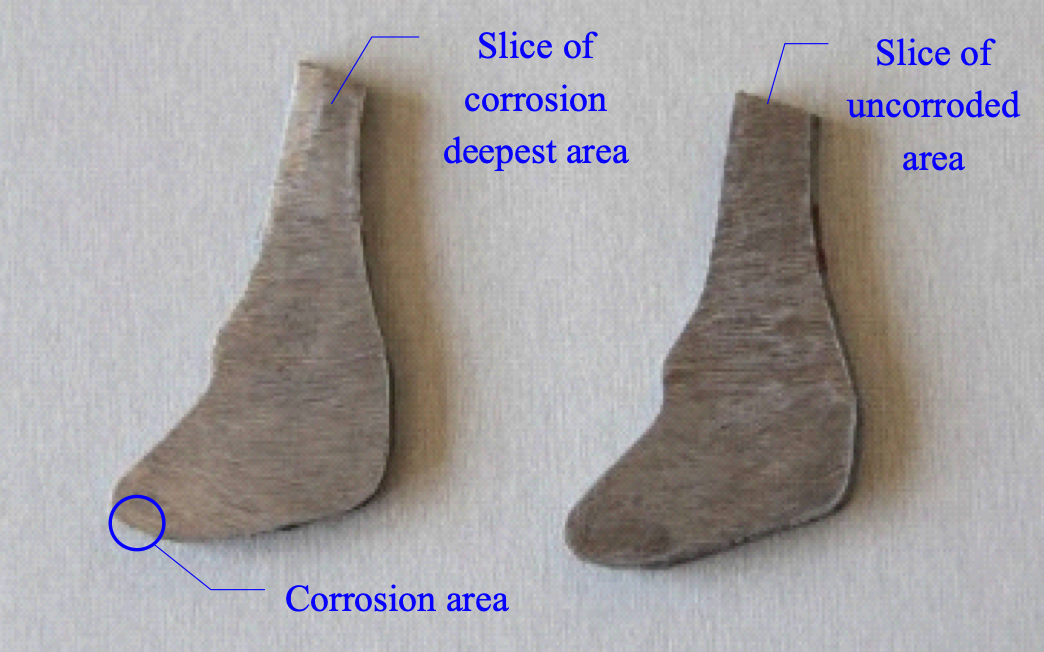

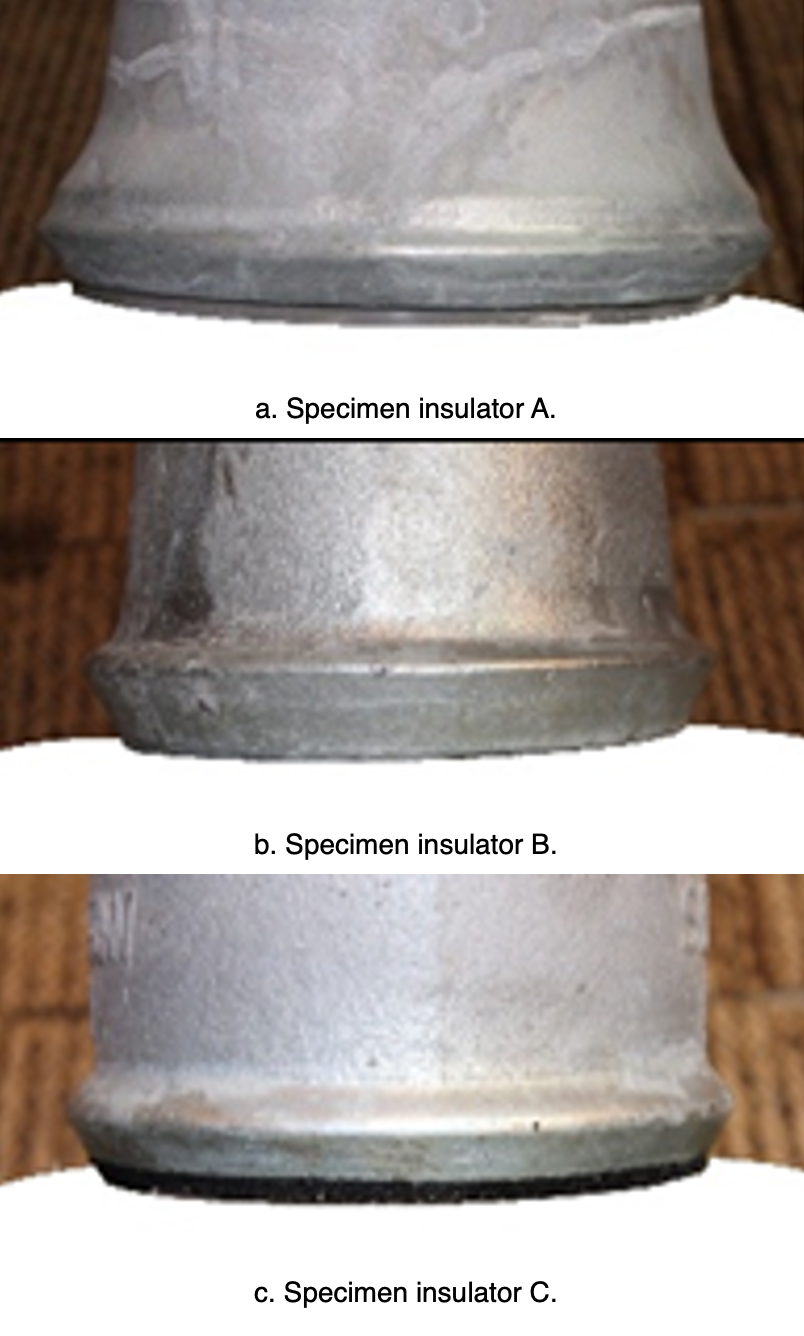

Для проверки эффективности этого цинкового кольца на фарфоровых изоляторах типа XZP2-300 были проведены испытания на ускоренную коррозию методом распыления воды, предназначенные для имитации электролитической коррозии.Железные колпачки были заземлены, а напряжение, подаваемое на штыри во время испытания на ускоренную коррозию, составляло -0,8~-1,5 кВ.Испытательные изоляторы были подвешены на 76-градусной V-образной струне — такой же, как и на реальной линии электропередачи.Во время моделирования коррозии величина электрического заряда была установлена равной 81 000 Кл, исходя из максимального среднегодового количества коррозионного заряда (т.е. 2618 Кл/год), полученного на линии Чусуй, и с учетом ожидаемого 30-летнего срока службы изолятора.На рис.13 и 14.

Глубина коррозии железной крышки без цинкового кольца достаточно велика.Однако после установки кольца участок с наиболее глубокой коррозией почти не отличается от участка, не подвергшегося коррозии.Следовательно, установка такого U-образного цинкового кольца считается эффективной для подавления дальнейшей электролитической коррозии железных крышек.

Решение проблемы коррозии крышек новых изоляторов

В случае новых изоляторов цинковое кольцо, прикрепленное к железной крышке, было разработано для подавления электролитической коррозии (см. рис. 15).Структура и размер этих колец были оптимизированы по результатам испытаний образцов изоляторов.

При моделировании коррозии величина электрического заряда была установлена равной 45 000 Кл. Соответствующие участки с наибольшей глубиной коррозии в крышках с цинковым кольцом и без него показаны на рис. 17.

Решение для корродированных штифтов

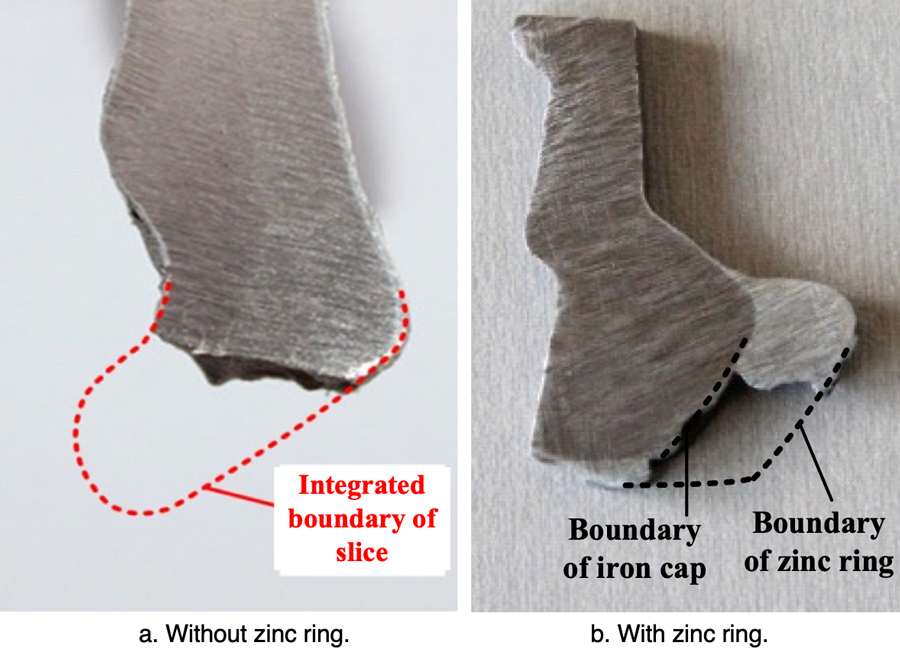

На основании исследования, описанного ранее, механическая прочность изоляторов в эксплуатации снижается, даже если их штыри не подвержены коррозии и становятся тоньше, поскольку расширение, вызванное побочными продуктами коррозии, снижает прочность сцепления между цементом и цинковой втулкой.Таким образом, утолщение цинковой втулки здесь неэффективно, и вместо этого рекомендуется установить втулку из органического материала на цинковую втулку (как на рис. 18).Такой органический рукав может быть изготовлен из любого из двух типов материалов: один из силиконового каучука, вулканизированного при высокой температуре (HTV);другой - полупроводниковая резина, изготовленная путем добавления проводящей сажи к силиконовой резине HTV.Эта втулка изменяет процесс коррозии, эффективно перемещая корродированную область с поверхности раздела цемент-цинк на открытую часть цинковой втулки, которая не несет кольцевого напряжения, и предотвращает любое снижение прочности сцепления между цементом и цинковой втулкой.Усовершенствованные тарельчатые изоляторы подвески, имеющие эти органические втулки, затем используются в основном в регионах с высокой влажностью и сильным загрязнением.Для фарфоровых тарельчатых изоляторов типа XZP2-300 блоки с установленными органическими втулками типа «полупакет», «заподлицо» и «целый пакет» сконструированы так, как показано на рис. 19.

Рис. 19: Три вида гильз из органических материалов и образцы изоляторов.

Испытания методом распыления воды проводились на фарфоровых изоляторах типа ХЗП2-300 с установленными различными органическими втулками.Количество электрического заряда было установлено равным 45 000 Кл, исходя из максимального среднегодового количества коррозионного заряда на линии Чусуй (1500 Кл/год) и ожидаемого срока службы изоляторов 30 лет.Затем на эти изоляторы подвешивали 1000-килограммовый цементный блок на 6 месяцев, после чего они подвергались испытанию на растяжение в соответствии с китайским национальным стандартом GB/T19443.Растягивающая разрушающая нагрузка и штифты показаны на рис.21 и 22.

Рис. 20: 1000-килограммовый цементный блок, подвешенный на изоляторах.

Рис. 21: Результаты испытаний на разрыв при растяжении.Примечание: A) обозначает изоляторы без органической втулки, B) обозначает изоляторы с закладной втулкой, C) обозначает изоляторы с цельнопакетной втулкой и D) обозначает изоляторы с полупакетной втулкой.Каждое значение представляет собой среднее значение результатов испытаний трех образцов изолятора.

Рис. 22: Результаты испытаний образцов с различными типами органических втулок.

Рис. 22b подтверждает, что установка органической втулки полупакетного типа изменяет зону коррозии на цинковой втулке.Первоначальная корродированная часть поверхности контакта цементно-цинковая втулка испытывает радиальное напряжение, в то время как новая область коррозии представляет собой открытую часть цинковой втулки, которая не должна выдерживать кольцевое напряжение.Таким образом, расширение из-за побочных продуктов коррозии не может отрицательно сказаться на механической прочности изолятора.Результаты испытаний (см. рис. 21) подтверждают эффективность органического рукава типа «полупакет».Тем не менее, коррозия на штифтах с заподлицо, а также на гильзах цельного пакета может уменьшить поперечное сечение штифта и снизить механическую прочность.Кроме того, результаты испытаний показывают, что часть цинковой втулки между двумя линиями забита органической втулкой и не может использоваться в качестве расходуемого электрода для защиты штифта.Другими словами, установка органической втулки полупакетного типа может уменьшить эффективный размер цинковой втулки и привести к коррозии штифта, как видно из синего кружка на рис. 22b.Чтобы решить эту проблему, рекомендуется увеличить высоту открытой части цинкового рукава на 1-1,5 см в зависимости от существующей высоты.

Эта статья является копией из INMR (https://www.inmr.com), не для коммерческого использования, а только для технического обучения и общения.

В электротехнике разъединитель, разъединитель или разъединитель используются для обеспечения полного обесточивания электрической цепи для обслуживания или ремонта.Они используются только для разрыва цепи и часто встречаются в распределительных сетях и подстанциях, где для регулировки или ремонта необходимо отключить источник питания машин.Разъединители могут быть с ручным или моторным приводом и могут быть соединены с заземлителем для заземления части, которая была изолирована от системы, для обеспечения безопасности оборудования и работающего на нем персонала. Высоковольтные разъединители используются на электрических подстанциях для позволяют изолировать аппаратуру, такую как автоматические выключатели, трансформаторы и линии передачи, для обслуживания.Разъединитель обычно не предназначен для нормального управления цепью, а только для защитного отключения.В отличие от выключателей нагрузки и автоматических выключателей, в разъединителях отсутствует механизм гашения электрической дуги, возникающей при электрическом разрыве проводников, по которым текут большие токи.Таким образом, это устройства без нагрузки с очень низкой отключающей способностью, предназначенные для размыкания только после того, как ток был прерван каким-либо другим устройством управления.

Воздушный выключатель представляет собой трехфазный разъединитель с воздушным разрывом, для горизонтальной и вертикальной установки на вершине столба, обычно также называемый выключателем нагрузки, он используется для включения и выключения в распределительной линии 11 кВ-33 кВ. и с возможностью отключения небольшого намагничивания. трансформаторные токи и малые токи на воздушных линиях. подходит для всех типов сетей, особенно требующих частого маневрирования в суровых климатических условиях,нравится солевая влажность, песок, снег, большая высота, промышленное загрязнение, зона с высокой плотностью загрязнения и т. д.в.

Изоляторы широко используются в воздушных линиях электропередач для обеспечения механической поддержки и электрической защиты, а также в распределительных линиях и подстанциях.Силиконовая резина является наиболее широко используемым полимерным изоляционным материалом для изоляторов высокого напряжения. Композитный изолятор марки HAIVO изготовлен из силиконовой резины. В зависимости от напряжения в энергосистемах используются различные виды изоляторов, у нас есть штыревой изолятор, изолятор деформации, подвесной изолятор. Изолятор столба, изолятор длинного стержня, изолятор горизонтального столба, изолятор железной дороги, изолятор скобы, изолятор пребывания.

Изоляторы широко используются в воздушных линиях электропередач для обеспечения механической поддержки и электрической защиты, а также в распределительных линиях и подстанциях.Силиконовая резина является наиболее широко используемым полимерным изоляционным материалом для изоляторов высокого напряжения. Композитный изолятор марки HAIVO изготовлен из силиконовой резины. В зависимости от напряжения в энергосистемах используются различные виды изоляторов, у нас есть штыревой изолятор, изолятор деформации, подвесной изолятор. Изолятор столба, изолятор длинного стержня, изолятор горизонтального столба, изолятор железной дороги, изолятор скобы, изолятор пребывания.

Электронное письмо:jonsonchai@chinahaivo.com

WeChat: +86 13587716869

WhatsApp: +86 13587716869

Тел: 0086-577-62836929.

0086-577-62836926.

0086-13587716869.

0086-15957720101.

Если у вас есть какие-либо вопросы, вы можете связаться с нами через форму.