close

Choose Your Site

Global

Social Focus

Просмотры:0 Автор:Pедактор сайта Время публикации: 2022-02-26 Происхождение:Работает

Применение кабелей с экструдированным сшитым полиэтиленом в подземных системах электропередачи увеличилось до такой степени, что теперь на них приходится подавляющее большинство всех новых установок.Этот практически полный отказ от масляной и бумажной изоляции привел к необходимости искать улучшенные методики типовых испытаний, а также пуско-наладочных испытаний кабелей класса передачи.

В нем был отредактирован предыдущий вклад в INMR инженеров-испытателей из Kinectrics в Торонто, рассмотрены процедуры, которые составляют основу для последних стандартов с целью одновременного проведения квалификации типовых испытаний в соответствии с IEC и ICEA.Он также предложил новые методы, призванные сделать эти тесты более эффективными и экономичными, и рассмотрел опыт их проведения.

Стандарты для лабораторных испытаний

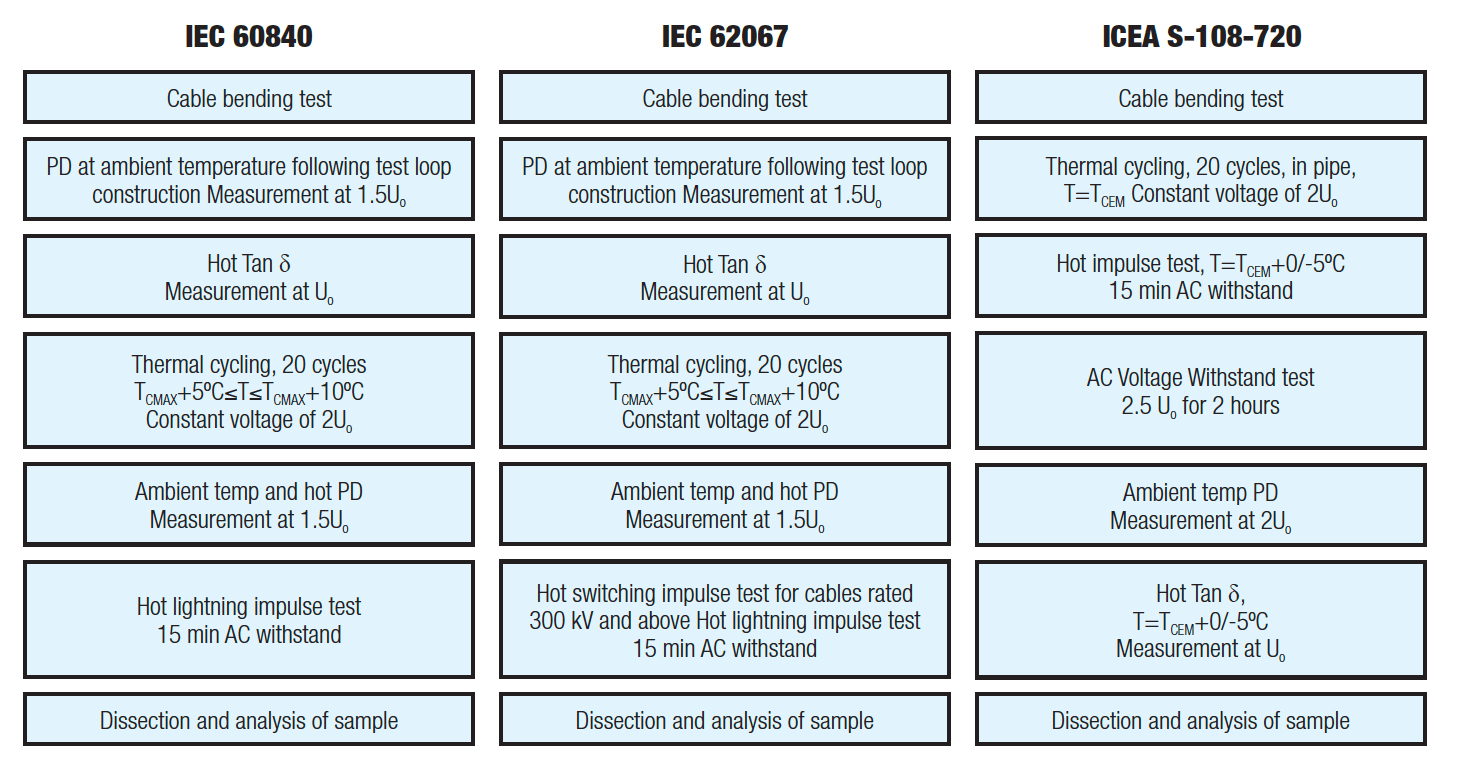

Типовые испытания высоковольтных кабелей с твердой изоляцией описаны в двух стандартах IEC и одном стандарте ICEA:

• IEC 60840 Edition 4.0 2011-11 «Силовые кабели с экструдированной изоляцией и их принадлежности для номинального напряжения свыше 30 кВ (Um = 36 кВ) до 150 кВ (Um = 170 кВ) – Методы испытаний и требования».

• IEC 62067, издание 2.0 2011-11 «Силовые кабели с экструдированной изоляцией и их принадлежности для номинального напряжения свыше 150 кВ (Um = 170 кВ) до 500 кВ (Um = 550 кВ) – Методы испытаний и требования».

• ICEA S-108-720-2012 «Стандарт силовых кабелей с экструдированной изоляцией от 46 до 345 кВ».

Требования к электрическим испытаниям для этих стандартов схожи, но не одинаковы (см. блок-схемы на рис. 1).Как видно, предписанные процедуры отличаются только тем, что кабели, рассчитанные на системное напряжение 300 кВ и выше, требуют испытания импульсом горячего переключения, а кабели, рассчитанные ниже, этого не требуют.Процедуры, изложенные в стандарте ICEA, отличаются более существенно, а именно:

1. Различная последовательность испытаний;

2. Более высокие требуемые повышенные температуры испытаний;

3. Требование установки кабельной петли в трубу;

4. Отсутствие требования о проведении испытаний кабельных систем напряжением 300 кВ и выше на импульсные испытания на горячее переключение;

5. Требование, чтобы испытание горячим импульсом было завершено на пробой (или чтобы кабельная система была испытана на пределе возможностей испытательного оборудования);

6. Испытание частичного разряда выполняется при более высоких испытательных напряжениях;

7. Требование к 2-часовому испытанию на устойчивость к переменному току при 2,5Uo.

Таблица 1: Последовательность типовых электрических испытаний для 138 кВ

Кабельная система в соответствии со стандартами IEC и ICEA

Для повышения точности и достоверности процедур испытаний кабелей в настоящее время разработано несколько нововведений.К ним относятся метод непрерывного нагрева на протяжении всего импульсного испытания, а также устранение необходимости в фиктивной петле, традиционно используемой при испытаниях на термоциклирование.

Импульсный тестовый нагрев

Во время этапа импульсных испытаний типовых испытаний температура проводника должна поддерживаться в заданных пределах, связанных с максимальной рабочей температурой кабельной системы.Применение указанных 10 положительных и 10 отрицательных импульсов требует времени, поскольку импульсы обычно применяются каждые 2 минуты.Это означает, что для каждого набора требуемых положительных и отрицательных импульсов требуется около 30 минут, принимая во внимание необходимость кондиционирующих импульсов на сниженных уровнях.

Опасения по поводу повреждения системы нагрева во время возможного импульсного пробоя привели к тому, что некоторые испытательные лаборатории нагревают кабель до требуемой температуры перед проведением испытания последовательностью импульсов.Затем при включении импульсных приложений источник нагрева отключается.

Если кабель не нагревается в течение 30-минутного периода, необходимого для каждого набора положительных и отрицательных импульсов, его температура может упасть значительно ниже требуемых пределов.Чтобы решить эту проблему, был разработан метод нагрева кабеля между последовательными импульсными приложениями, который обеспечивает соблюдение температурных пределов, требуемых стандартами, во время импульсных испытаний.

Устранение фиктивной петли

Протокол, используемый во время испытаний на термоциклирование, требует, чтобы кабельная система подвергалась испытанию циклическим нагревом в течение относительно длительного периода в 20 дней.Испытание включает в себя нагрев, замачивание и охлаждение кабельной системы в течение 20 циклов, когда система находится под напряжением в соответствии с определенным классом напряжения кабеля и аксессуаров.Каждый цикл длится 24 часа, в то время как нагрев поддерживается в течение 8 часов.В течение первых 6 часов провод кабеля должен достичь заданной температуры, которая должна поддерживаться в пределах 5°C в течение следующих 2 часов.Затем кабелю дают остыть естественным образом в течение 16 часов.

При выполнении этого теста стандарты предлагают контур управления с использованием идентичного кабеля.Эта «пустая» петля нагревается так же, как и тестовая петля, и температура ее оболочки и проводника постоянно регистрируется.Единственная разница между петлями заключается в том, что фиктивная петля не находится под напряжением, и поэтому термопары могут быть прикреплены непосредственно к проводнику для измерения его температуры.

Необходимость в такой фиктивной петле была эффективно устранена за счет реализации механизма передачи данных под напряжением с использованием беспроводной системы передачи регистрации данных.В основном температура проводника измеряется с помощью телеметрической системы Smart Link, установленной на участке того же тестируемого кабеля.Термопары крепятся непосредственно к поверхности проводника, а также к оболочке контрольного кабеля и подключаются к расположенному поблизости беспроводному передатчику.Затем кабель управления устанавливается между внешними клеммами последовательно с испытательным шлейфом таким образом, чтобы проводник на этой длине кабеля пропускал тот же ток, что и сам испытательный шлейф.

Использование такой «умной связи» позволяет иметь электрически изолированные точки измерения температуры непосредственно на проводнике и на его оболочке.В настоящее время существующее в Kinectrics оборудование для мониторинга во время испытаний напряжения цикла нагрева нельзя использовать для автоматического управления циклами нагрева испытательного контура, поскольку оно не может непрерывно передавать данные под высоким напряжением.

Тестовая установка кабельной системы, показывающая отрезок кабеля управления и точку установки системы телеметрии.

Однако доступны новые волоконно-оптические технологии для контроля температуры под напряжением, и уже определена одна из них, которая может хорошо работать во время описанного испытания напряжением в цикле нагрева.Преимущество такой системы заключается в том, что оптоволоконные кабели изолированы и могут быть присоединены непосредственно к токопроводу.Такая установка позволяет непрерывно фиксировать показания температуры проводника интеллектуального контура, тем самым обеспечивая автоматическое управление током нагрева тестового контура.Эти незначительные модификации чувствительных к температуре элементов в сочетании с пользовательским программированием позволяют адаптировать систему к условиям применения.

Волоконно-оптическая система мониторинга и контроля температуры, как описано выше, уже была успешно испытана в режиме мониторинга во время типовых испытаний кабельной системы 132 кВ.Более того, в настоящее время она развертывается в качестве основной системы контроля и управления для типовых испытаний кабеля 240 кВ.

Тестовая установка кабельной системы, показывающая контроль температуры кабеля управления и оптоволокна, а также установку системы управления.

Традиционно из-за отсутствия высоковольтных источников питания переменного тока, способных питать несколько километров кабеля, применялись испытания на перенапряжение постоянного тока, аналогичные тем, которые используются для кабелей, заполненных жидкостью.Однако возможные проблемы, вызванные введением пространственного заряда во время таких испытаний, привели к отказу от испытаний постоянным током для кабелей с изоляцией из твердых экструдированных полимеров.Отсутствие альтернативных форм внешнего питания привело к так называемому «тесту на пропитку», при котором вновь проложенный кабель находится под напряжением в течение 24 часов.К сожалению, были зарегистрированы случаи последующих отказов кабелей и аксессуаров в течение короткого времени после ввода в эксплуатацию испытанной кабельной системы.

С тех пор доступность источников питания переменного тока с переменной частотой позволила после прокладки проводить высоковольтные испытания кабелей электропередачи с изоляцией из сшитого полиэтилена напряжением до 400 кВ и длиной более 20 км.В связи с этим применение испытаний на перенапряжение переменного тока в сочетании с испытаниями на частичные разряды (ЧР) может помочь в обеспечении надежности новой кабельной установки.

Источник питания высокого напряжения

Используемый высоковольтный источник питания представляет собой испытательную установку с регулируемой частотой резонанса (RTS) на 260 кВ, 83 А, которая соответствует стандартам IEC 60840 и 62067 и работает в диапазоне частот 20–300 Гц.Схема испытательной установки показана на рисунке 2. Как видно, блокирующий импеданс помещается между источником питания и высоковольтным соединением с тестируемым кабелем с двумя целями: во-первых, блокирующий импеданс защищает RTS. в маловероятном случае отказа кабеля;во-вторых, он эффективно фильтрует любой высокочастотный шум, исходящий от RTS, и улучшает отношение сигнал/шум источника питания при выполнении измерений частичных разрядов.

Емкостный делитель напряжения обеспечивает опорное напряжение для блока управления источником питания.Заземление общей точки всей испытательной цепи подключается к заземлению станции.Медная фольга шириной 6 дюймов (15 см) обеспечивает высокочастотный путь заземления, в то время как многожильный изолированный алюминиевый проводник, расположенный непосредственно поверх медной оболочки, образует заземление промышленной частоты.Связь сигнала обеспечивается путем прикрепления датчика высокочастотного трансформатора тока (HFCT) вокруг линии заземления от кабельного соединения к соединительной коробке.Высокочастотные токи, возникающие в результате любой активности частичных разрядов в стыке или в отрезке кабеля, будут подведены к датчику HFCT и измерены обычным монитором частичных разрядов.

Рис. 2: Схема высоковольтного источника питания

Типичная установка для полевых испытаний.

Используемый имеющийся в продаже монитор частичного разряда имеет полосу пропускания от 350 кГц до 800 МГц и измеряет амплитуду (в мВ), а также фазовый угол любого обнаруженного сигнала.Также генерируется скорость счета импульсов для различных категорий амплитуд и фазовых углов.Эталон фазового угла обеспечивается низкочастотной обмоткой, встроенной в датчик HFCT.

Датчик HFCT установлен на соединительном проводе.

Метод испытания

В то время как IEC 60840 и 62067 содержат базовые рекомендации по форме сигнала, частоте и предписанному напряжению, которые следует использовать во время испытания на перенапряжение, до сих пор не существует стандартной предписанной процедуры для измерения частичных разрядов.Таким образом, существуют некоторые различия в процедурах измерения, используемых различными поставщиками услуг в этой области.

Протокол измерений, которому следовали в описанных здесь тестах, состоит из следующего:

1. После настройки высоковольтного источника питания на соответствующую резонансную частоту подается относительно низкое напряжение (порядка 30–40 кВ) в течение двух минут, в течение которых проверяются различные диагностические параметры, чтобы убедиться, что система работает правильно.

2. Напряжение повышается до номинального потенциала между фазой и землей (U0) и удерживается еще две минуты, пока диагностические параметры не будут подтверждены как нормальные.

3. Напряжение повышается до предписанного уровня, указанного в стандартах IEC, в течение одного часа.

Чтобы можно было выполнять измерения частичных разрядов на всех аксессуарах во время ограниченного 1-часового теста высокого напряжения, детекторы частичных разрядов могут быть установлены на каждом аксессуаре в цепи.Затем сигналы от этих устройств передаются удаленному оператору тестирования для отображения и анализа.Этот подход требует наличия канала связи между отдельными стыками и местонахождением оператора-испытателя, что в настоящее время становится все более возможным, поскольку все больше и больше прокладок высоковольтных кабелей включают в первоначальную работу оптоволоконные каналы связи.Этот подход, хотя и является дорогостоящим, имеет значительные преимущества в том, что каждую точку датчика можно наблюдать одновременно в режиме реального времени.

При отсутствии таких сетей связи ПД должны записываться последовательно на каждом отдельном устройстве.Для кабелей значительной длины время, необходимое для проведения этих измерений, обычно превышает продолжительность одночасового теста с высоким напряжением.В этих случаях уровни частичного разряда на максимально возможном количестве соединений регистрируются во время одночасового теста с высоким потенциалом, в то время как остальные аксессуары испытываются на частичный разряд при приложенном напряжении между Uo и указанным часовым уровнем высокого потенциала. .Этот уровень должен быть согласован участвующими сторонами и обычно находится в диапазоне 1,2 Uo.

Полевой опыт

Многочисленные испытания были проведены в различных местах на Ближнем Востоке и в Северной Америке с использованием кабелей с изоляцией из сшитого полиэтилена от 66 до 380 кВ и длиной цепи от 3 до 30 км.Как правило, для цепей с номинальным напряжением 220 кВ и выше требуется использование двух параллельно работающих резонансных испытательных систем.

Параллельная установка 2-х резонансных испытательных систем для испытаний кабельной системы 380 кВ протяженностью 11 км.

Параллельная установка 2-х резонансных испытательных комплексов для испытаний кабельной прокладки 220 кВ протяженностью 10 км.

Большинство цепей, подвергнутых таким испытаниям на перенапряжение, успешно выдержали приложение заданного напряжения в течение одного часа.Тем не менее, в небольшом числе случаев имели место пробои диэлектрика, и эти отказы происходили почти исключительно либо в стыке, либо рядом с ним, либо в концевой заделке.Как правило, дефекты аксессуаров объяснялись проблемами с процедурами установки, а не недостатками конструкции или материалов.Например, был один случай отказа кабеля, когда в качестве основной причины предполагалось механическое повреждение во время транспортировки или хранения.

Может показаться привлекательным выполнять измерения частичных разрядов на клеммах кабельной цепи, а не на отдельных соединениях.Однако хорошо известно, что проблемы, связанные с затуханием и дисперсией сигнала, ограничивают длину кабеля, в котором этот метод может быть успешно применен.Обнаружение явлений, связанных с частичными разрядами, происходящих в нескольких километрах от точки обнаружения, требует, чтобы полоса измерения была относительно узкой.Таким образом, такие методы страдают от проблем, связанных с относительно высокими фоновыми электрическими помехами, связанными с полевыми измерениями.Более того, несмотря на то, что предпринимаются различные шаги для уменьшения эффекта коммутационного шума от высоковольтного источника питания, эти сигналы также будут присутствовать и усложнят отделение сигналов частичного разряда от фонового шума.

Критический вопрос при проведении измерений частичного разряда связан с установлением критериев «годен/не годен» для их величины.Самый простой и консервативный ответ заключается в том, что любой обнаруживаемый уровень частичного разряда слишком высок, но необходимо решить множество практических вопросов.Среди них затраты и задержки, необходимые для замены любого аксессуара или участка кабеля.Один практический пример попытки определить критерии приемки на основе частичного разряда для пуско-наладочных испытаний показан на рисунке 3.

Рис. 3: Сравнение результатов тестирования частичных разрядов в автономном режиме и в реальном времени.

В левой части рис. 3 показаны данные, полученные во время автономного теста, тогда как в правой части показаны данные онлайн-теста, оба проводились при напряжении U0.Активность частичных разрядов, измеренная во время автономного теста, имеет частотный диапазон от 7 МГц до 8 МГц, тогда как минимальная, средняя и максимальная величины частичных разрядов для автономных данных составляют 5, 7 и 24 мВ соответственно.Кроме того, на графике частичного разряда с фазовым разрешением для автономных данных показаны кластеры импульсов отрицательной и положительной полярности с центрами около фазового угла 45° и 225° по отношению к напряжению фаза-земля.Это классические места для данных о частичных разрядах, зависящих от фазы к земле.

Однако во время онлайн-тестирования измеренная активность сигнала совершенно иная, т. е. частотный состав сигналов колеблется от примерно 800 кГц до примерно 2 МГц.Кроме того, на графике частичного разряда с фазовым разрешением показано, что измеренные импульсы расположены на протяжении цикла переменного тока.Следовательно, данные, полученные во время онлайн-тестирования, относятся к электрическому шуму.На этом рисунке показано, что во время онлайн-тестов не было сигналов частичных разрядов, поскольку, если бы они присутствовали, они были бы обнаружены одновременно с шумовыми сигналами и были бы идентифицированы на графике частотной области на рисунке 3. Хотя существует ряд факторов. что может объяснять наблюдаемые выше различия, было принято решение ввести кабель в эксплуатацию, несмотря на обнаружение частичного разряда во время автономного испытания.Эта схема в настоящее время работает без происшествий.

Одним из ключевых моментов, вытекающих из проведенных на сегодняшний день испытаний, является то, что все цепи, которые успешно выдержали испытания высоким напряжением и на которых не было обнаружено частичного разряда, с момента ввода в эксплуатацию работали без происшествий.Схемы, которые были протестированы только на высокие напряжения без включения тестирования частичного разряда, испытали некоторые сбои.Следовательно, сочетание испытаний на перенапряжение и частичные разряды обеспечивает наивысший уровень уверенности в надежности кабеля, аксессуаров и метода установки.

Эта статья является копией из INMR (https://www.inmr.com), не для коммерческого использования, а только для технического обучения и общения.

В электротехнике разъединитель, разъединитель или разъединитель используются для обеспечения полного обесточивания электрической цепи для обслуживания или ремонта.Они используются только для разрыва цепи и часто встречаются в распределительных сетях и подстанциях, где для регулировки или ремонта необходимо отключить источник питания машин.Разъединители могут быть с ручным или моторным приводом и могут быть соединены с заземлителем для заземления части, которая была изолирована от системы, для обеспечения безопасности оборудования и работающего на нем персонала. Высоковольтные разъединители используются на электрических подстанциях для позволяют изолировать аппаратуру, такую как автоматические выключатели, трансформаторы и линии передачи, для обслуживания.Разъединитель обычно не предназначен для нормального управления цепью, а только для защитного отключения.В отличие от выключателей нагрузки и автоматических выключателей, в разъединителях отсутствует механизм гашения электрической дуги, возникающей при электрическом разрыве проводников, по которым текут большие токи.Таким образом, это устройства без нагрузки с очень низкой отключающей способностью, предназначенные для размыкания только после того, как ток был прерван каким-либо другим устройством управления.

Воздушный выключатель представляет собой трехфазный разъединитель с воздушным разрывом, для горизонтальной и вертикальной установки на вершине столба, обычно также называемый выключателем нагрузки, он используется для включения и выключения в распределительной линии 11 кВ-33 кВ. и с возможностью отключения небольшого намагничивания. трансформаторные токи и малые токи на воздушных линиях. подходит для всех типов сетей, особенно требующих частого маневрирования в суровых климатических условиях,нравится солевая влажность, песок, снег, большая высота, промышленное загрязнение, зона с высокой плотностью загрязнения и т. д.в.

Изоляторы широко используются в воздушных линиях электропередач для обеспечения механической поддержки и электрической защиты, а также в распределительных линиях и подстанциях.Силиконовая резина является наиболее широко используемым полимерным изоляционным материалом для изоляторов высокого напряжения. Композитный изолятор марки HAIVO изготовлен из силиконовой резины. В зависимости от напряжения в энергосистемах используются различные виды изоляторов, у нас есть штыревой изолятор, изолятор деформации, подвесной изолятор. Изолятор столба, изолятор длинного стержня, изолятор горизонтального столба, изолятор железной дороги, изолятор скобы, изолятор пребывания.

Изоляторы широко используются в воздушных линиях электропередач для обеспечения механической поддержки и электрической защиты, а также в распределительных линиях и подстанциях.Силиконовая резина является наиболее широко используемым полимерным изоляционным материалом для изоляторов высокого напряжения. Композитный изолятор марки HAIVO изготовлен из силиконовой резины. В зависимости от напряжения в энергосистемах используются различные виды изоляторов, у нас есть штыревой изолятор, изолятор деформации, подвесной изолятор. Изолятор столба, изолятор длинного стержня, изолятор горизонтального столба, изолятор железной дороги, изолятор скобы, изолятор пребывания.

Электронное письмо:jonsonchai@chinahaivo.com

WeChat: +86 13587716869

WhatsApp: +86 13587716869

Тел: 0086-577-62836929.

0086-577-62836926.

0086-13587716869.

0086-15957720101.

Если у вас есть какие-либо вопросы, вы можете связаться с нами через форму.